インクジェット研究開発の応用分野での動向

インクジェットの応用分野は、紙やフィルムへの文字や画像の印刷以外に、大きく分けて4つの分野があります。

その4つとは、①プリンテッドエレクトロニクス、②バイオ・ライフサイエンス、③3Dプリンティング、④特殊印刷です。

各分野の具体的な応用例

- 分野① プリンテッドエレクトロニクス

回路基板、セラミック多層基板、RFID、各種センサー(歪みセンサー、温度センサーなど)、金属ナノ粒子液、有機半導体、太陽電池(電極・発電層:ペロブスカイト太陽電池)、ディスプレイ(液晶・有機EL:カラーフィルター・配向膜塗布・マイクロレンズ・スペーサー散布・バス配線・発光層形成)

- 分野② バイオ・ライフサイエンス

バイオチップ(DNAチップ・タンパクチップ・抗体チップ)、細胞吐出(1細胞分離・single cell printer)、バイオセンサー、人工臓器・人工血管

- 分野③ 3Dプリンティング

3次元造形 (結合剤噴射法[Binder Jetting]・材料噴射法[Material Jetting])、UV硬化材料による造形、石膏による造形、金属材料による造形、セラミックス材料による造形、錠剤の造形、人工骨

- 分野④ 特殊印刷

捺染(布への印刷)、フードプリント、タイル、外壁材 - その他

粒子作製・造粒、オイル注入、接着剤塗布、マイクロカプセル、など

分野① プリンテッドエレクトロニクス

インクジェットを応用した電子デバイスの開発は、古くから行われていましたが、2000年代にはさらなる発展をとげ、プリンテッドエレクトロニクス分野として応用展開されています。

機能性材料での印刷例

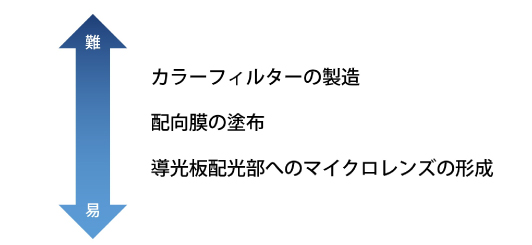

技術的な難易度

インクジェット技術を応用したモノづくりは、研究テーマにより難易度が異なります。

例として、液晶ディスプレイ分野では、どのようなポイントで難易度が決まるのかを見てみましょう。

液晶ディスプレイ分野でのインクジェット技術の活用は、カラーフィルターの製造、配向膜の塗布、導光板配光部へのマイクロレンズの形成などがあります。

この3つはどれも、インクジェット技術を応用したモノづくりの新しい方法で、多くの課題をクリアした結果ゴールにたどり着いているわけですが、あえてこの3つを比較した場合、技術的な難易度は、インクジェットに長年関わった者として総合的に見て、難易度が高い順に、カラーフィルター、配向膜、導光板となります。

インクジェット技術を応用した技術的な難易度

どうしてそのような順番になるか少し具体的に考えてみましょう。

難易度を左右する原因

難易度を左右する原因として、主なポイントが2つあります。

- ポイント① 液材のインクジェット吐出の容易さ

- ポイント② パターンの複雑さや飛翔曲がりによる影響

それでは、各ポイントについて具体的に説明します。

ポイント① 液材のインクジェット吐出の容易さ

まず1番目のポイントは、使用する液材料がインクジェット吐出しやすいかどうかです。

| 導光板 | 導光板のマイクロレンズは紫外線硬化型インクです。レンズの形状を形成するには、溶剤や水性インクは乾燥後に薄膜となるためレンズの形成は難しく、揮発成分がほとんど無い無溶剤の紫外線硬化型インクであればレンズ形状は形成可能です。 無溶剤のインクは常温付近ではほとんど蒸発が起こらないため、インクジェットで問題になるノズル先端部の蒸発による増粘の問題が発生しません。 |

|---|---|

| 配向膜 | 配向膜を形成する液材はNMP(N-メチルピロリドン)にポリイミドを溶かした材料を使うことが多いのですが、このNMPが問題を生じさせる主な要因です。 一般的にインクジェットヘッドは、溝が形成された部材を接着剤で積層して流路を形成します。この部材の接合には、エポキシ系の接着剤が使われています。一般的なエポキシ系の接着剤はNMPに対して溶解性を示すため、ヘッドに液を充填した状態で放置すると、やがて部材が剥離したり、溶解した接着剤がノズルに詰まるといった問題が生じます。 現在ではこの対策として、NMP耐性のある接着剤を使ったヘッドが数社から販売されています。 NMPの沸点は202℃程度ですので、比較的、蒸発し難いと言えます。 |

| カラーフィルター | カラーフィルターには、紫外線硬化タイプと熱硬化タイプのインクが検討されてきましたが、熱硬化タイプが主流のようです。 溶剤に色材を溶かしたインクが一般的ですので、3種類の応用用途の中では、ノズル先端の増粘の問題が最も発生しやすいと言えます。 |

ポイント② パターンの複雑さや飛翔曲がりによる影響

次に2番目のポイントは、形成するパターンの複雑さや飛翔曲がりによる影響についてです。

| 導光板 | 導光板はレンズを多数作製する必要があり、着滴後の位置精度もある程度は必要とされますが、カラーフィルターに要求される精度よりは低いと言えます。 |

|---|---|

| 配向膜 | 配向膜はあるエリア内を塗りつぶすため、厚みの精度は要求されますが、塗布形状はシンプルで、かつ飛翔曲がりが多少あっても、着滴後のレベリングで問題となり難いと言えます。 |

| カラーフィルター | カラーフィルターは指定された各色のインクを、多数形成されたバンク内に正確に着滴させる必要があります。 バンクの土手に着滴したり、隣のバンクに着滴した場合、色が濁り不良品となるため最も精度が要求されます。また浮遊するサテライトやミストが別の色の部位に付着すると、これも問題となります。 3色を完全に塗り分けるという意味でも、他のデバイスの液材が1種類であることを考えると、やはり最も難易度が高いと言えます。 |

これらを総合した結果、難易度が高い順に、カラーフィルター、配向膜、導光板となったわけです。

インクジェットの研究開発を始める前に、研究テーマの難易度と最も困難な技術課題を予想しておくことが重要と言えます。

しかし経験が足りない場合は、この予想自体が難しいと言えます。そのような場合には、豊富な経験を持つ当社にぜひご相談ください。

技術サービス・コンサルティング

以上のような研究開発には、それぞれの研究目的や液材に合ったインクジェットヘッドや装置の選択が重要となります。

当社では、目的別に様々なインクジェットヘッドや装置をラインナップしていますので、お気軽にご相談ください。

MICROJET 技術サービス

MICROJET技術サービスはこちらから

技術サービスのページ

分野② バイオ・ライフサイエンス

バイオ分野でインクジェット技術を応用した例としては、DNAチップ、人工骨の作製、人工血管の形成、試薬の分注などがあります。

今後は、バイオ分野でも液の少量化が進み、より少ない試薬で分析できることがトレンドになり、さらに様々なバイオマテリアルの吐出ニーズが高まっていくものと思われます。

今回はこの中で、インクジェットの持つ機能の中で最も基本的な、液を正確に吐出できる機能を利用している分注について詳しく紹介します。

バイオ・ライフサイエンスの応用事例

分注方式の違い

バイオやライフサイエンス分野で分注装置というと、シリンジポンプや電磁バルブを使った物が主流ですし、電磁バルブを使った物がインクジェット式分注機とカタログに記載されています。

エレクトロニクス分野では電磁バルブをインクジェットと呼ぶ人はほとんどいませんが、バイオ分野では電磁バルブ式のものが先行したため、このようになっているものと思われます。

電磁バルブとインクジェット(ピエゾ式)では大きな違いがあります。

| 項目 | 電磁バルブ | インクジェット(ピエゾ式) |

|---|---|---|

| 最少吐出量 | ナノリットル | ピコ~ナノリットル |

| 吐出の制御方法 | バルブを開いている間、液が吐出されるため、量をアナログ的に可変できる | 1滴の吐出量のn倍の範囲で吐出される |

| 吐出量精度 | 10%以内 | 2%以内 |

| 寿命 | 2億ストローク | 20億ストローク以上 |

上記の違いを見るだけならば、明らかにインクジェット(ピエゾ式)が優れていますが、実際にはあまり普及していません。

その大きな理由としては、以下の通りです。

ピエゾ式インクジェットが普及しにくい理由

- バイオ分野で使用する液材はほとんどが水溶液だが、表面張力の高い水は安定吐出が難しい

- 微量な液を分注する際、電磁バルブは液を吸い上げる構造が容易に作れるが、ピエゾ式インクジェットは難しい

- 電磁バルブは誰でもすぐに使えるが、ピエゾ式インクジェットは使いこなすために多くのノウハウを必要とする

- ピエゾ式インクジェットは、細胞のように大きな粒子を含んだものは安定吐出が困難である

ピエゾ式インクジェットが普及しなかった理由は、このような欠点を克服できなかったためです。

欠点を克服したピエゾ式インクジェットヘッド

これらの欠点を克服したピエゾ式インクジェットヘッドが実現しました。

それは、当社が開発したシングルノズルのピエゾ式インクジェットヘッド ”GlassJet” です。

このヘッドは、以下の特長を有し、これまでの課題の多くを解決しました。

当社で開発したピエゾ式インクジェットヘッド”GlassJet” の特長

- 高表面張力の水を安定吐出できる

- ヘッドの先端が露出しているため、液の吸い上げ充填が容易に行える

- 接着剤や金属を一切使わない、つなぎ目無しの構造のため洗浄が容易である

分野③ 3Dプリンティング

インクジェット技術は3次元の構造物を作る技術として、以前から研究され、様々な分野において商品化が進んでいます。

2013年に盛り上がった3Dプリンターのブームから約10年が経過しましたが、ブームが去った後も3Dプリンターは着実に進化を続けています。 特に海外においては技術革新が進み、活用分野も大きく広がっています。 しかし国内に目をやれば、海外ほど活用が進んではいません。

造形方式

3Dプリンターには、ASTM国際会議で分類された下記の7種類の造形方式があり、それぞれにおいて最近の動向が大きく異なっています。

この7種類のうち、なんと5種類で”インクジェット技術“が応用されています。

| ASTMの正式名称 | 日本語名称 (通称) |

インクジェット応用技術例 |

|---|---|---|

Material extrusion |

材料押出法 |

インクジェットで加色 |

| Vat photopolymerization | 液槽光重合法 (光造形法、SLA) |

|

Sheet lamination |

シート積層法 |

紙へインクジェットで印刷し積層 |

Binder jetting |

結合剤噴射法 |

インクジェットでバインダー吐出 |

Material jetting |

材料噴射法 |

インクジェットでUV硬化材料吐出 |

Powder bed fusion |

粉末床溶融結合法 |

インクジェットでグリーン体形成 |

| Directed energy deposition | 指向性エネルギー堆積法 |

※ インクジェット技術が応用されているものを青字で示す。

インクジェット技術の応用

インクジェット技術は、「微小液滴」「高い着滴精度」「非接触方式」「オンデマンド制御」が特長の技術です。

これらの特長は、3次元造形技術としても適合性が高く、特に材料噴射法を実現する基幹技術として応用されています。

ここまで応用範囲が広がってきているインクジェット技術の3Dプリンティング分野への応用は、今後もますます新しいビジネスを生み出していくことでしょう。

インクジェット技術を応用した3Dプリンターでの造形サンプル

関連書籍・情報サイト

当社山口著の書籍「インクジェット時代が来た!」では、実際に3D装置を導入してビジネスを展開している会社の導入の背景や、3D装置を使うメリットが詳しく紹介されています。

また、ドイツのフランクフルトで開催される世界最大規模の3Dプリンティングに関する展示会「formnext」の出展社やオンライン展示会での情報について、特徴ある企業を調査分析し、レポートにまとめることで、3Dプリンティングに関する最新動向をお伝えしています。

世界の3Dプリンターニュースをまとめているサイト「セカプリ」は、世界中の3Dプリンターに関するニュースが毎日更新され、最新の情報を無料で得ることができます。

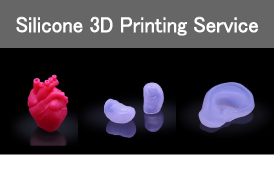

3Dプリンター総研では、インクジェット方式以外の3Dプリンターも含めて、3Dプリンター全般についての新規事業開発や商品開発などの支援、セミナー・講演を開催しています。

また3Dプリンター総研では、生体適合性のあるISO認可のシリコーン材料と新しい3Dプリント技術との組み合わせにより、これまで実現が難しかった1個からカスタムメイド可能なシリコーンパーツ作製のサービスも提供しています。

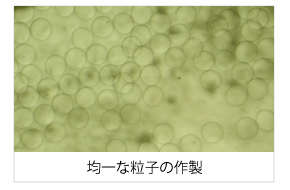

粒子作製・造粒

均一な径を持ったマイクロサイズの粒子は、今後、様々な分野で必要とされます。

これまではスプレーや化学的な方法で粒子を製造することが主流でしたが、より高機能な材料とするためには、粒子の均一化は避けて通れない課題です。

インクジェット技術を応用して作製した粒子サンプル

均一な粒子の作製

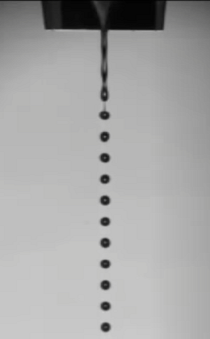

オンデマンド方式のインクジェット液滴は、吐出信号によりピエゾ素子が機械的に変形し、その結果発生した圧力波により液体が長い液柱状に吐出されます。そしてこの液柱が空間で複数の大きさの異なる液滴に分離します。従って、1回の吐出信号で複数種類の液滴が形成されます。粒子を作る上では、できるだけ均一な径を持った粒子を作ることが望まれますので、このオンデマンド方式は適した方式とは言えません。そこで粒子を作る上ではコンティニュアス方式が用いられます。

この方式については、ここでは詳しく記載しませんが、基本的な原理が知りたい方は前出の「インクジェット時代が来た!」を参考にしてください。

簡単に言うと、加圧して液材をノズルから噴出させながら、ピエゾ素子を振動させて最適な振動を与えると、液柱に均一な節ができて、その節で液柱が切れて液滴となるため、インクジェット技術を用いれば均一な粒子が作製できます。

この技術を応用してハンダボールを作ったり、マイクロカプセルを作る研究が行われ、実用化もされています。

インクジェット法による粒子作製 液滴飛翔画像

作製可能な粒子サイズ

狙った径の粒子を作るには、様々なパラメーターを最適化していく必要がありますが、なかでも重要なのはノズル径です。

ノズル径と粒子径の間には、ある関係が成り立っていますので、作る粒子径に合わせて、ノズルを最適設計する必要があります。極端な例を言うと100ミクロンのノズルを使って5ミクロンの粒子を作ることはできませんし、逆に5ミクロンのノズルを使って100ミクロンの粒子を作ることもできません。

目的とする径を持った粒子を作製するには、その径にあったノズルを作製することが求められますが、一般的には任意のノズル径を持ったノズルを1ミクロン単位で正確に作るには、技術やノウハウも必要ですが費用もかかります。

また、任意の径を持ったノズルができたとしても、均一な粒子を作るためには、これ以外のパラメーターもコントロールする必要があります。

当社ではこれまでに、様々なサイズの粒子製造装置を、特注装置として提供してきました。

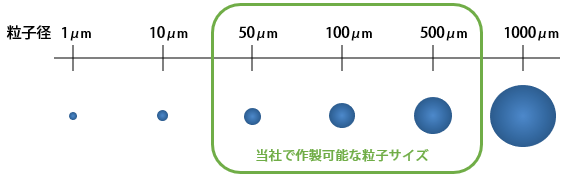

当社の装置では数十ミクロンから500ミクロンを越える粒子まで、様々なサイズの粒子を作るヘッドをカスタムメイド可能です。

作製可能な粒子サイズ

粒子の試作

当社ではヘッドの開発・設計・製造技術をはじめ、他のパラメーターをコントロールするノウハウも有しています。

均一な粒子の作製にご興味がある方は、ぜひ当社までお問い合わせください。