インクジェットによる ”ものづくり” 最後の関門は?

インクジェット生産装置へのチャレンジ

生産装置におけるインクジェット技術の強み

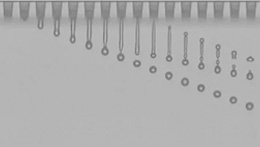

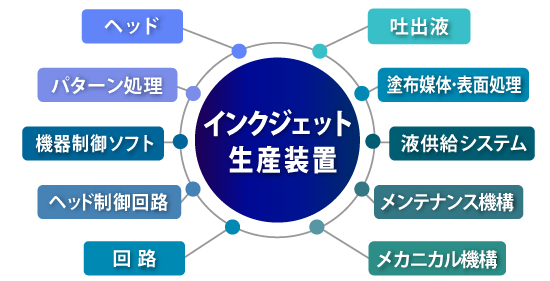

ピエゾ式インクジェット技術はデジタル性・高速応答性・非接触印刷などの強みがあり、日本においては、多くの分野で生産装置の開発や事業化への取り組みがなされています。インクジェット技術を応用した生産装置を製作する場合、目的の機能を得ることができ、かつ安定動作し続けるためには装置に多くの機能や機構を盛り込む必要があります。

インクジェット技術を応用した生産装置の構成要素

また、インクジェットヘッドを制御するヘッドドライバー基板についても、近年では世界に数多くのメーカーが存在しており、コントローラーの開発に多額のコストをかけなくてもヘッド制御が可能となりました。

さらに、日本ではインクジェットヘッドを高精度に走査できるエンジニアリングメーカーが多数存在します。

同様に、吐出液の開発においては、日本には多くの有望な材料メーカー・化学メーカーが存在します。

このような背景もあり、多くのエンジニアリングメーカーで、インクジェット法を用いた様々な用途に対する生産装置の開発への取り組みが行われています。

インクジェット生産装置化における課題

生産装置の開発後、実際に工場で生産を開始すると、多くの企業で課題が多発します。正しくインクジェットヘッドを制御し、高精度で走査できているにも関わらず、課題が発生するのはなぜでしょうか?

それは、生産装置開発において、以下に挙げられるノウハウが不足しているためです。

生産装置開発において不足しているノウハウ

- インクジェットの関連技術を正しく理解し、課題を把握し、解決するノウハウ

- システム全体のロバスト性を考慮した上でのヘッド・装置・材料の最適化ノウハウ

- インクジェット技術の信頼性確立のためのノウハウ

これらは、インクジェット技術がピエゾ素子の微小な変位で微量の液滴を多数制御しているため、外乱の影響を受けやすい技術であることによります。

液滴の吐出に影響を与えるパラメータが多数存在するため、わずかな条件の変化や環境などの外乱によって安定性や結果が変わる上に、適切な対応を行わないとその変化によってさらにトラブルを招いてしまいます。つまり、インクジェットはロバスト性の低い技術と言えます。

しかし、このようなノウハウを習得する場はなかなかありません。また、ノウハウを熟知し全体最適化のできるメンバーがプロジェクトに参加しているケースも稀です。

このような状況で生産装置化がスタートするため、最適なインクジェットヘッドやヘッドドライバー基板などを実装しても、システムの全体最適化ができていないために課題認識や解決へのアプローチを間違えてしまい、プロジェクトが進まない事態に陥る例が多数見られます。

インクジェット生産装置化における重要なポイント

生産装置の開発および安定稼働を実現する上で重要なポイントは複数あります。どのインクジェットヘッドを搭載するか、どの材料を用いるか、どのような精度の装置を用意するかは重要なポイントです。

また、インクジェット技術を用いた生産を行う上での最後の関門は「信頼性の確保」つまり安定稼働です。

安定した生産を行うためには、繰り返し同じインクジェット吐出状態を得て、インクジェットヘッドの状態を正常な状態に保つ必要があります。

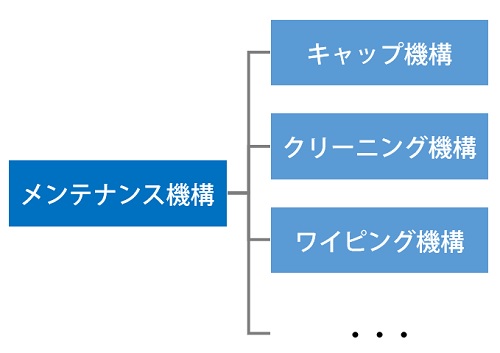

インクジェットヘッドと軸だけで目的を達成できることはまずなく、用途に応じて追加の機構が必要です。この追加機構の中で、 最も必須といえる重要な機構が、インクジェット技術の信頼性の要と言われる「メンテナンス機構」です。

メンテナンス機構を構成する複数の機構

信頼性確保に関わるメンテナンス機構

生産装置化の工程での課題は、インクジェット技術の理解不足やノウハウ不足によって、メンテナンス機構が十分に確立されていないケースが多く存在することです。液・インクジェットヘッドの特性や生産で求められる品質を考慮したメンテナンス機構の設計がされていない場合、繰り返しの動作を続けることで徐々に状態が悪化してしまう例が見受けられます。

メンテナンス機構といった場合、キャップ機構・クリーニング機構・ワイピング機構など複数の機構が含まれます。

この機構に求められる制御や材質は、使用する液の特性やヘッドの特徴によって異なります。

例えば、使用する液の特性やヘッドの特徴によって、ワイパーの材質は、ゴム製が良いか、不織布が良いかなど、液とヘッドに適した材質を選ぶ必要があります。ワイパーの材質が誤っていると、ノズル面をきれいにワイピングすることができず吐出不具合が発生する可能性や、最悪の場合、ヘッド破損に繋がる可能性もあります。

そのため、信頼性の確保にはメンテナンス機構の設計ノウハウが非常に重要です。

情報収集・課題解決

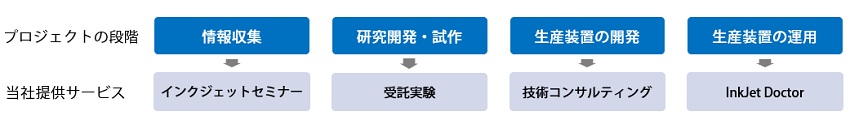

生産装置を作製する際には、事前にメンテナンス機構やプロセスの確立を行うための試験を行うことが求められます。しかし、生産装置におけるメンテナンス機構に関してノウハウが無いのであれば、技術セミナーや技術コンサルを受けるなどの対応が必要です。 全く一から始める場合には、下記のようなプロジェクトの各段階ごとに自社に不足するノウハウや技術を補完しながらプロジェクトを進めていく必要があります。

当社ではこのプロジェクトの各段階ごとに、課題を解決するためのサービスを提供しています。下図下段にそのサービスを示します。

プロジェクトの各段階における課題解決の対応策

また、研究開発・試作をご検討中の方は「受託実験サービス」を、これから生産装置開発を行う方は「技術コンサルティング」を、既にインクジェット装置を使用中でお困りごとのある方は「 InkJet Doctor® サービス」をご活用ください。

情報収集:インクジェットセミナー

InkJet Academy® WEBセミナーは、AからFコースまであり、体系的に基礎から応用までを学ぶことができます。Fコース「インクジェット吐出トラブルと対策事例」では、インクジェット技術の要である信頼性確保のための対策についてご紹介しています。

また、InkJet実践研修セミナーでは、インクジェットの吐出メカニズムから吐出トラブルまで、実際の装置を用いながら体験・確認いただけます。自社の装置では、吐出トラブルを敢えて発生させることは通常困難でしょうが、本セミナーでは、専門家による説明のもと、実際にトラブルが発生したときの対策方法を具体的に学ぶことができます。実践研修セミナーは、日本で唯一の実践体験セミナーです。

| インクジェットセミナー | |

|---|---|

|

「InkJet Academy®WEBセミナー (Fコース)」詳細はこちらから |

インクジェット技術をものづくり等の産業分野に応用する際に必要となるインクジェットのノウハウを、実技と講義によるセミナーで確実に習得し、あなたの研究開発で実践するためのプログラムです。 「InkJet実践研修セミナー」詳細はこちらから |

研究開発・試作の検討:受託実験

基礎知識をセミナーで得たとしても、すぐに実験に着手するのは難しいと言えます。本格的な研究開発を開始する前の、味見の実験、つまりFeasibility Studyを行う必要があります。

当社の受託実験サービスを利用すれば、短期間で正確な見極めが可能となります。

実験レポートには、実験の方法やデータの見方まで書かれていますので、テーマの可能性判断と同時に実験ノウハウまで入手することができます。

| 受託実験 | ||

|---|---|---|

|

当社では25年以上に渡って、各社のヘッドを実際に扱い、様々な液材料の吐出実験を行っています。この経験を活かして、ヘッドの仕様書にも載っていない重要な要因まで考慮した上で、研究目的に最適なヘッド選定を行います。 「インクジェットヘッドの選定」詳細はこちらから |

吐出させたい液に対して選定した最適なインクジェットヘッドを用いて、実際に液を安定吐出することが可能かをチェックする試験です。 「吐出評価」詳細はこちらから |

各種パターニングにおける条件を振って、目的とするパターンを形成するために評価します。また、目的とするデバイス作製や、指定位置へ液材の塗布・分注をしてサンプルの試作を行います。 「描画実験・試作」詳細はこちらから |

生産装置 開発導入の検討:技術コンサルティング

インクジェットの装置開発では、様々な技術要素を全体最適化するための多くのノウハウを要します。そのため、自社で一から開発していたのでは多くの時間と開発費がかかります。当社ではこの問題を解決するために、実務経験18年以上のプロによる技術コンサルティングサービスを提供しています。

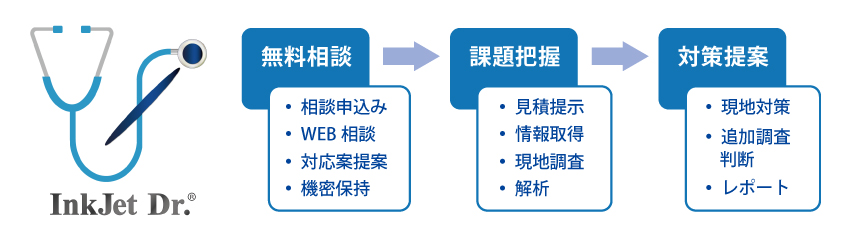

生産装置 運用中の課題:InkJet Doctor® サービス

InkJet Doctor® サービスでは、当社のインクジェット装置はもちろんのこと、他社製のインクジェット装置においても生産現場の工場に出向いて現象や課題を的確に診断し、対策提案までを行います。まずは無料相談にておこっている課題やトラブルの状況を確認させていただきますので、インクジェット装置の量産立ち上げ段階や量産中の課題に直面されている方は、ぜひご相談ください。

ご相談・カタログ請求・見積依頼はこちらから

お問い合わせ・カタログ請求

※ 機密保持契約の有無にかかわらず、 ご相談内容は機密情報として取扱い、第三者には一切開示いたしません。

※ お問い合わせの際には、「よくあるご質問」もご一読ください。