インクジェットの着滴位置精度を低下させる要因とは?

インクジェットにおける着滴位置精度

インクジェット液滴の飛翔・着滴

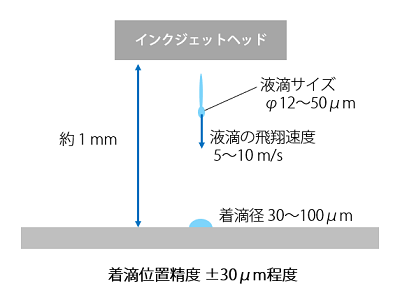

インクジェットは、インクジェットヘッドから吐出させた微小液滴を空中に飛翔させ、基板に着滴させる技術です。液滴の飛翔速度は5~10m/s程度であり、ヘッドから約1mmの距離を飛翔して基板に着滴します。

空間を飛翔中の液滴のサイズは12~50μm程度であり、基板への着滴後の着滴径は30~100μmとなります。

インクジェット技術における塗布

インクジェット技術が実現する高い着滴位置精度

インクジェット技術は、使用するヘッドや装置によりますが、プリンタでは着滴位置精度±30μm 程度であり、非常に高い着滴位置精度を実現します。インクジェットでは、このような高精度な着滴動作を100以上ある各ノズルから1秒間に1万滴以上を同時に再現性高く行っています。

着滴位置精度を低下させる要因

着滴位置精度を低下させる4つの要因

これほど高精度な着滴現象ですが、その反面、わずかな外乱によって着滴位置精度を著しく低下させます。この要因として、主に、飛翔曲がり・相対移動速度差・気流・静電気などが挙げられます。

着滴位置精度を低下させる要因

要因① 飛翔曲がり

飛翔曲がりに影響を与える要因は、主に2つあります。- 要因Ⅰ ノズル面の濡れ

- 要因Ⅱ 流路内の異物

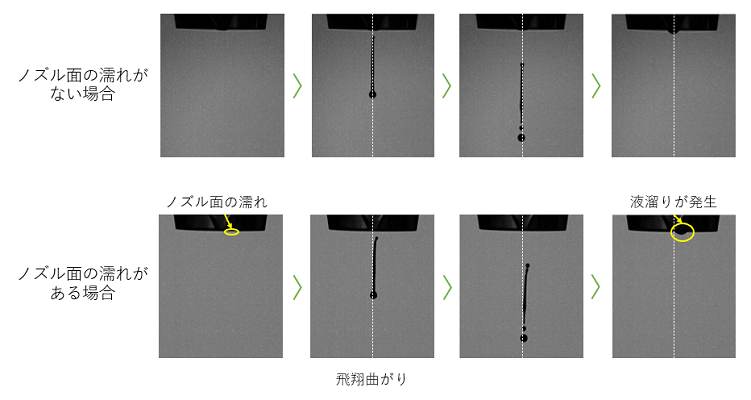

要因Ⅰ ノズル面の濡れ

飛翔曲がりに一番影響を与える要因は、ノズル面の濡れです。ノズル面に液溜りが発生すると、液溜りと押し出される液柱との相互作用によって飛翔曲がりが発生します。

液溜りによって飛翔方向が2°ずれるだけで、着滴位置は35μm程度(ギャップが1mmの場合)ずれてしまいます。

ノズル面の濡れによる飛翔状態の違い

駆動波形が適切でないと、吐出後の圧力減衰過程で反射してきた圧力波により二重に液滴が吐出することがあります。その場合、速度の遅い液滴が形成され、その液滴がノズル面に付着して液溜まりを招き、飛翔曲がりを発生させることもあります。

また、ノズル先端部へ異物が付着することにより、ノズル面に液溜まりができ、飛翔曲がりを発生させることもあります。

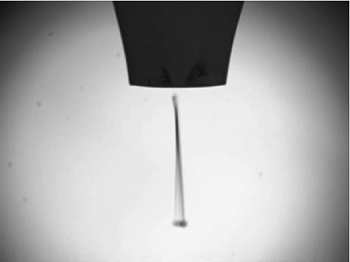

要因Ⅱ 流路内の異物

流路内に異物があり、吐出のたびに動くような異物がある場合、異物の位置によって、メニスカス形状が変わります。それによって、吐出の安定性が損なわれてしまい、飛翔曲がりが発生します。液滴が毎回左右にぶれてしまうため、インクジェットの吐出直進性が吐出動作ごとに変化し、再現性が低くなり、着滴位置精度が低下します。

異物の混入により飛翔曲がりが発生した吐出状態

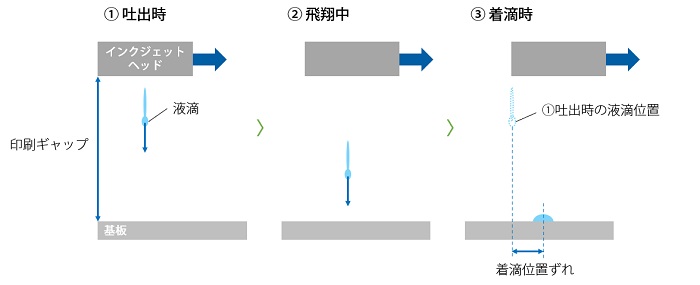

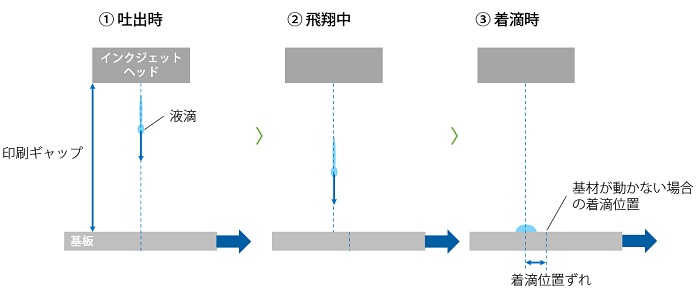

要因② 相対移動速度差

インクジェットでは、インクジェットヘッドまたは基板を走査することでパターンを印刷します。ノズルから吐出したインクジェット液滴は、5~10m/sという高速で空中を飛翔します。非常に速い速度で飛翔する液滴ですが、インクジェットヘッドまたは基板の移動による相対移動速度差によって、着滴位置ずれが発生するため、着滴位置精度が低下します。

この着滴位置ずれ量は、印刷ギャップと走査速度によって異なります。

仮にノズルから吐出した液滴の飛翔速度が5m/s・印刷ギャップが2mmの場合、ノズルから吐出した液滴が基板に着滴するまでの時間は400μsecです。この時に、テーブルが1m/sで走査しているとすると、ノズルから吐出した液滴が基板に着くまでの400μsecの間に400μm分基板が移動します。 この結果、着滴位置ずれ量は400μmとなります。

これがヘッド走査または基板走査の相対移動速度差によって発生する着滴位置ずれ量です。

この着滴位置ずれ量を減らすためには、吐出速度の増加、基板(またはヘッド)の走査速度の低下、印刷ギャップの縮小が有効です。

インクジェットヘッドが移動する場合の着滴位置ずれ

基板が移動する場合の着滴位置ずれ

要因③ 気流

着滴位置精度の不具合に対して、ヘッド周辺部の気流が問題となるケースがあります。インクジェット液滴の飛翔速度として適切ではない非常に遅い(3m/s以下)液滴を吐出している場合やヘッドと基板とのギャップが広い(2mm以上)の場合には、気流が着滴位置に影響を及ぼします。

市販のインクジェットプリンタでは、液滴速度が5~10m/sとある程度高速であるため、気流の影響をほとんど受けずに着滴することが可能です。

要因④ 静電気

ノズル面の濡れ以外にも静電気が飛翔曲がりに影響を与えるケースもあります。高い位置精度を実現するには、基板やノズルプレートの除電も有効な対策です。

現象理解・観察測定

インクジェットセミナー

インクジェットの現象を論理的に理解

これまで説明してきた現象、例えば、上記の図「ノズル面の濡れによる飛翔状態の違い」において、なぜ吐出後にノズル面の濡れた箇所に再び液溜りができるか?を論理的に説明可能でしょうか。

吐出不具合に繋がるトラブルや飛翔曲がりを引き起こす原因について、本ページでは紹介しなかった内容も詳しく説明しているのが、InkJet Academy® WEBセミナーです。

特に、各社のノズル面の違いについてはInkJet Academy® WEBセミナーの「Aコース インクジェット吐出原理と各社インクジェットヘッド」、ノズル面の濡れや飛翔曲がりなどの説明は、「Cコース インクジェット吐出評価実験とヘッド波形最適化」や「Fコース インクジェット吐出トラブルと対策事例」で詳しく説明しております。

なお、WEBセミナーで学んだ内容を、より実践的に習得したい場合には、実機を使ったInkJet実践研修 セミナーも用意しております。

| インクジェットセミナー | |

|---|---|

| 各社インクジェットヘッドへの理解や、全般の基礎技術をしっかりと習得することを目的にしたInkJet Academy®WEBセミナーを開催しています。本セミナーでは、インクジェット技術を体系立てて学ぶことができます。 | インクジェット技術をものづくり等の産業分野に応用する際に必要となるインクジェットのノウハウを、実際の実技と講義によるセミナーで確実に習得し、あなたの研究開発に実践するためのプログラムです。 |

塗布現象の観察が可能なIJ着滴解析&局所接触角計

濡れ広がり・乾燥などをリアルタイムに観察

着滴観察機能に特化した装置、マイクロジェット社製インクジェット着滴解析&局所接触角計「DropMeasure」では、吐出&塗布時の現象を詳細に観察することができます。本装置には、真上と真横に高速度カメラを搭載しており、同時に塗布時の瞬間や、その後の様子を観察したり、接触角の測定をすることが可能です。

装置デモ・受託実験も行っているため、実際の塗布時の現象を観察したい方は、以下よりお問い合わせください。

「IJ着滴解析&局所接触角計 DropMeasure」詳細はこちらから

ご相談、カタログ請求、デモ・見積依頼はこちらから

お問い合わせ・カタログ請求

※ 機密保持契約の有無にかかわらず、 ご相談内容は機密情報として取扱い、第三者には一切開示いたしません。

※ お問い合わせの際には、「よくあるご質問」もご一読ください。