ヘッドを選択する前に、液開発を進める

インクジェットによるデバイス開発やプロセス開発にあたっては、ヘッドの選定が重要であることは別のトピックス「正しいインクジェットヘッドの選び方」で解説しました。

ここでは、それに加えて吐出液材の開発について知っておくべき重要な3つのポイントについて解説します。

インクジェット液材開発3つのポイント

インクジェット用の機能性の液材料を作り込む場合、以下3つが必要条件として求められます。液の開発における必要条件

- 条件① インクジェットヘッドで安定吐出ができること

- 条件② 使用目的に適した塗布状態が形成できること

- 条件③ 塗布材料が本来の機能を発現すること

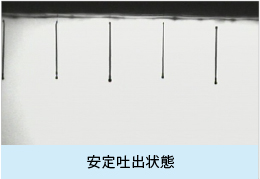

条件①:インクジェットヘッドで安定吐出ができること

どのヘッドメーカーも目安となる液物性として、粘度と表面張力を提示しています。

この2つの液物性、粘度と表面張力を合わせ込めば、短期的な吐出は可能です。

しかし、粘度と表面張力を指示範囲に合わせるだけでは、長期の吐出安定性まで考えた場合、合わせ込みとしては不十分です。

長期の安定吐出できなければ、実際の生産プロセスに移行することはできません。

安定吐出と不安定吐出の例

安定吐出条件出しの注意点

特に気を付けなければいけないのは、ヘッドメーカーごとの差異です。

同じような物性を要求しているヘッドであっても、ヘッドメーカーが異なると、吐出原理やヘッドで使用している部材が異なります。

そのため、あるヘッドでは安定吐出可能な液が、違うメーカーのヘッドでは吐出後すぐに不安定吐出が発生する、長期使用時に故障するといったトラブルが起こり得ます。

ノズルプレートひとつをとっても、シリコンでできているもの、金属でできているもの、樹脂でできているものと材質が異なる上に、ノズル構造も異なります。

また、ノズル面に施している撥液処理方法もメーカーによって異なります。

振動系に影響する各種パラメータのわずかな変化で、安定吐出が損なわれるインクジェット技術だからこそ、実際に使用するヘッドを用いて課題を抽出し、長期の安定吐出ができるように液材を作り込むことが重要となります。

なお、いったん良かれと思って選定したヘッドも吐出評価結果に基づき、見直すということが必要になります。

目安となる液物性が同じインクジェットヘッドの場合でも吐出状態が異なる例

⟺ スクロールできます| 社名 | 粘度 | 表面張力 | ノズルプレート | 撥液処理 | 吐出状態 |

|---|---|---|---|---|---|

| 1~10mPa・s | 25~30mN/m | シリコン | 有 | 安定吐出 | |

| 1~10mPa・s | 25~30mN/m | 金属 | 無 | 不安定吐出 | |

| 1~10mPa・s | 25~30mN/m | 樹脂 | 無 | 不安定吐出 |

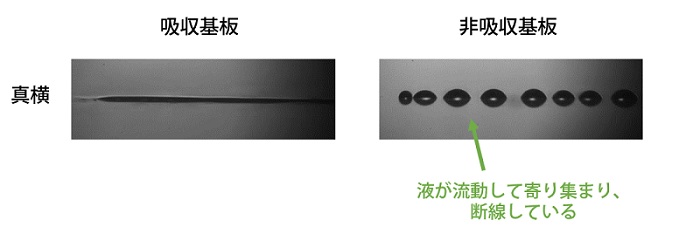

条件②:目的に適した塗布状態が形成できること

インクジェット塗布時の傾向と課題

インクジェットは数pl~数10plの液滴を数千ノズルから1秒間に合計数千万から数億滴もオンデマンドで滴下する技術です。この生成された液滴がパターン配置されることで線や面を形成します。

あくまで1滴1滴のドットからなるパターンを形成する仕組みである上に、液の粘度が低いため、塗布後に液の流動が起こりやすい傾向にあります。

そのため、目的の形状となる塗布を実現するためには液の作り込みが重要で、液を作り込む際は、基板との相性まで考慮して進める必要があります。

特に、基板が非吸収基板である場合は、塗布後の液の流動が起こりやすい傾向にあるので、難易度が高くなります。

吸収基板と非吸収基板での線描画例

条件③ 塗布材料が本来の機能を発現すること

液物性の調整により、選定したインクジェットヘッドで長期安定吐出でき、かつ、目的に合致したパターニング形成ができたとしても、本来必要とされる機能を満たしていなければ、必要なサンプル作製ができたとは言えません。

液の開発での添加物の注意点

液物性を調整する際には、本来必要とされる機能を満たすような溶媒や添加物を加える必要があります。

例えば、バイオ分野でのデバイス作製では、生体由来材料を高密度かつ、滴下液量のばらつきを少なく配置することが求められています。

しかし、 高密度に配置するためには液滴の小滴化が必要不可欠ですが、小滴にするほど乾燥が問題となることがあります。

デバイスに使用されるタンパク質を水溶液としてスポットし乾燥させると、タンパク質立体構造が壊れて失活してしまい、材料自体の機能が保持できなくなります。

この乾燥による失活を防ぐ材料として、いくつかある添加物の中で、トレハロースを添加し、乾燥した後も生体由来材料の立体構造を保護することがあります。

このように、1つの目的が達成できたとしても、本来必要な機能を保持するために、追加で液を改良することがあります。産業用途に応用する場合、液そのものに本来必要とされる機能があるため、その機能を併せ持つ液の開発が必要です。

効率的にインクジェットの課題を解決するための2つの対策

実際には、ここまで解説してきた条件①~③を繰り返しながら開発を進めていくことが重要です。

繰り返しながら開発を進めるにあたっては、はじめてインクジェット技術を扱う場合、とにかくトライアンドエラーを繰り返すような進め方をすると、時間ばかりが経過し、いつまで経っても研究が進まないといった事態になりかねません。

課題が発生しても何が原因でどのような対策をしたら良いのか、判断することは非常に難しいことです。

課題を効率的に突破するためには、どれだけインクジェット技術に精通しているか否かがインクジェット技術を用いた応用を行う上で非常に重要であるといえます。

対策①:インクジェットの吐出メカニズムを理解し、原因分析ができるようになる

対策の一つは、インクジェット技術の基礎をしっかり学び、原因の分析・把握ができるようになることです。

各ヘッドメーカーの吐出メカニズムを理解し、発生している課題を確認した際に原因を推測できるようになれば、ヘッドごとの液の作り込みの難易度は下がります。

| インクジェットセミナー | |

|---|---|

| 弊社では各社のインクジェットヘッドを良く知ることや、全般の基礎技術をしっかりと習得することを目的にしたInkJet Academy® WEBセミナーを開催しています。本セミナーでは、インクジェット技術を体系立てて学ぶことができます。 | インクジェット技術をものづくり等の産業分野に応用する際に必要となるインクジェットのノウハウを実際の実技と講義によるセミナーで確実に習得し、あなたの研究開発に実践するためのプログラムです。 |

対策②:濡れ広がりや乾燥メカニズムを理解し、課題の原因が把握できるようになる

インクジェット技術はミクロンサイズの液滴が秒速10m/sで飛翔する目視観察困難な技術です。 塗布結果だけを見ながら液の作り込みを行ってしまうと、情報の少ない2次情報を基にした限られた対策しか取れなくなります。

液の開発という観点からは、着滴直後の濡れ広がりや乾燥状態を直接観察するという1次情報取得が有効な手段となります。

濡れ広がりや乾燥のメカニズムを理解し、塗布時に発生している課題と原因の関連性を把握できるようになれば、目的のパターンを実現するための液の作り込みも難易度が下がります。

インクジェット液開発においては、液滴の飛翔状態を観察しながら、そこに現れる様々な特性を把握し、最適化していくことが重要です。以下に弊社で開発した世界で唯一の着滴解析装置DropMeasureを紹介します。

| 濡れ広がり・乾燥などの塗布現象が観察可能な装置 | |

|---|---|

|

実際の濡れ広がり現象や乾燥現象、浸透現象を観察する際には、通常のカメラでは詳細を観察することは困難です。 その課題を解決するために、観察機能に特化した装置、マイクロジェット社製IJ着滴解析&局所接触角計(DropMeasure)で、塗布時の各現象を詳細に観察することができます。 本装置には、真上と真横に高速度カメラを搭載しており、同時に塗布時の瞬間、その後の様子を観察、接触角の測定をすることが可能です。 装置デモ・レンタルも行っているため、実際の塗布時の現象を観察したい方は、以下よりお問い合わせください。 |

|

ご相談、カタログ請求、デモ・見積依頼はこちらから

お問い合わせ・カタログ請求

※ 機密保持契約の有無にかかわらず、 ご相談内容は機密情報として取扱い、第三者には一切開示いたしません。

※ お問い合わせの際には、「よくあるご質問」もご一読ください。

参考)バイオ分野での液の添加物の一例

参考)バイオ分野での液の添加物の一例