インクジェット技術はすでに完成された技術である!?

オフィス用インクジェットプリンター

皆さんがオフィスでお使いのインクジェットプリンターにおいては、インクジェット技術はすでに完成された技術と言えるかもしれません。しかし、実際はどうでしょうか。皆さんもオフィス用インクジェットプリンターの使用中に「クリーニング機能」を利用したことがあるのではないでしょうか。このクリーニング機能は、インクジェットヘッドの目詰まり回復のために、ヘッド内部での液の排出や再充填などを行っています。これはつまり、現状のインクジェット式のオフィス用インクジェットプリンターではヘッドの目詰まりという不具合が高い確率で発生することを表しています。この不具合の対策として、ユーザー自身で解消してもらうためにクリーニング機能を備えているのです。

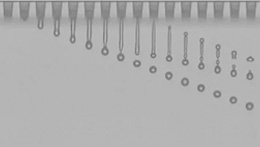

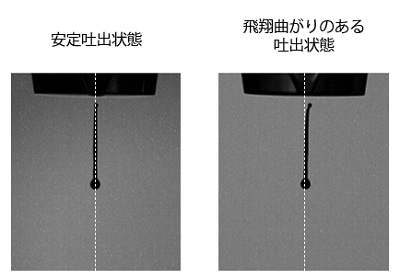

不安定吐出状態

工業用インクジェット生産装置

工業分野でデバイス製造にインクジェット技術を応用する際には、インクジェットは完成された技術とは言えません。工業用インクジェット生産装置を製造現場で運用する場合、オフィス用インクジェットプリンターのようにユーザーによる不具合の解消を実施できないためです。

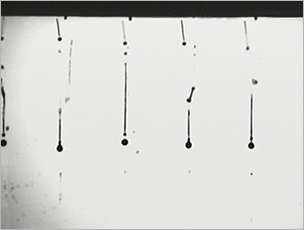

例えばデバイスの量産にあたって、工業用インクジェット生産装置では「不吐出のノズルがあったためクリーニングボタンを押したが、実は30分前から不吐出が発生しており、この間に製造したパーツは全てNGです。」という訳にはいきません。製造現場では、吐出できるように対処するだけでなく、不吐出のノズルで製造したパーツを排除する、工程を見直すなどの対策が必要になります。

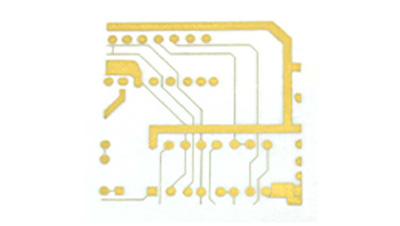

また、プリンターではノズルの目詰まりが発生しドットが欠けても、人間の目には判別ができないように特殊なアルゴリズムで印刷が行われますが、工業応用分野ではこの手法が使えません。

それは、回路であれば断線状態になるためです。

つまり、インクジェット技術を用いたデバイスの量産に最も大切なことは「信頼性の確保」です。

工業分野にインクジェット技術を応用した際の信頼性確保は、オフィス用のインクジェットプリンターより非常に高いレベルが要求されます。

メンテナンス機構の必要性

信頼性確保の難しさ

そもそもインクジェット技術は微小な液滴を高速大量に作製し、オンデマンドで塗布する技術です。ピエゾ素子による微小な振動を利用する技術であるため、状態のわずかな変化によって吐出不具合が発生します。そのため、工業用インクジェット生産装置における課題の一つは「信頼性確保の難しさ」にあります。

例えば、工業用インクジェット生産装置で連続運転をした場合、時間経過とともにインクジェットヘッド内やノズル面の状態が変化します。この変化した状態を修正せずに安定吐出状態を維持し続けることは困難です。

吐出状態の違い

信頼性の確保

信頼性の確保には、インクジェットヘッド内やノズル面の状態を良好に保つ「メンテナンス機構」が必要になります。このため、どのようなメンテナンス機構を搭載するかは重要な問題であり、このメンテナンス機構の設計次第で、インクジェット安定吐出における信頼性が大きく異なります。では、どのようなメンテナンス機構が良いのでしょうか?

メンテナンス機構の最適化

工業用インクジェット生産装置

オフィス用インクジェットプリンターに見られる一般的なメンテナンス機構には、液をノズルから吸引排出する機構と、ワイパーによってノズル面をクリーニングする機構が含まれています。しかしながら、実は、オフィス用インクジェットプリンターで使用されているメンテナンス機構をコピーするだけでは、多くの工業用インクジェット生産装置において信頼性の確保が困難です。

これは、オフィス用インクジェットプリンターに搭載されているメンテナンス機構およびシーケンスが、あくまで画像印刷という用途・液・インクジェットヘッドに適したものでしかないためです。

メンテナンス動作をするためには、メンテナンスを行う部材の「メンテナンス機構」と、どのような順序でメンテナンスを行うかを指示する「メンテンナンスシーケンス」の2つを決める必要があります。

工業用インクジェット生産装置においては、使用する液・インクジェットヘッド・用途に応じて、メンテナンス機構およびシーケンスを最適化する必要があります。

例えば、使用している液が乾燥しやすい液であれば、高頻度でメンテナンス動作を実施する必要があります。

また、ノズル面に溶質が付着しやすい液を用いている場合は、乾いたワイパーではなく、ウェットなワイパーの方が適しているかもしれません。

メンテナンス機構の最適化

工業用インクジェット生産装置のメンテナンス機構を最適化するためには、主に2つのことが重要になります。工業用インクジェット生産装置でのメンテナンス機構の最適化のために重要なこと

①メンテナンスシーケンスの確立

メンテナンス動作の実施目的は、インクジェットヘッド内やノズル面の状態を良好に保つことなので、それぞれの用途・液・インクジェットットヘッドに応じて確実に回復できるメンテナンスシーケンスの確立が重要になります。

そのため、新たにインクジェット技術を応用したシステムを構築する場合は、目的に応じたメンテナンス機構とメンテナンスシーケンスを用意することが大切です。

メンテナンスを実施する頻度が適切でなければ、継続使用することによって徐々に状態が悪くなる事態にもなりかねません。②メンテナンス機構の基礎評価

適切に思われるメンテナンス動作であってもメンテナンス部材の劣化によって問題が起きるケースもあります。さらに、メンテナンスに用いる部材が適切でないために、ヘッドが短期間で劣化するケースもあります。

最適なメンテナンス機構を設計するためには、そのための基礎評価が必要です。

どのような動作が課題となるインクジェット吐出動作を招くか、どのようなメンテナンスシーケンスを実施すれば安定性が高い状態まで復旧できるかといったことを、使用する液や用途に応じて評価することが重要になります。

インクジェット技術の応用において忘れられがちなプロセスですが、信頼性の高い装置開発のためには、メンテナンス機構に対する研究開発が非常に重要なプロセスになってきます。

情報収集・課題解決

メンテナンス機構を最適化しようとしても、どのような評価を実施すべきかわからない、どのような課題を抱えているか判断できないといった課題にぶつかるかもしれません。当然、インクジェット技術やインクジェットの現象に関する理解があればあるほど、これらの評価・判断・対応が円滑に進みます。

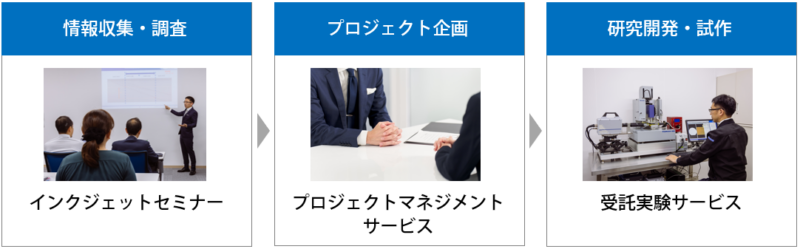

当社ではプロジェクトの各段階ごとに、課題を解決するための下記サービスを提供しています。

プロジェクトの各段階における課題解決サービス

プロジェクトの企画段階で、液やインクジェットヘッドも含めてメンテナンス機構についてのアドバイスをお求めの方は「プロジェクトマネジメントサービス」を、研究開発・試作をご検討中の方は「受託実験サービス」をご活用ください。

情報収集・調査:インクジェットセミナー

InkJet Academy® WEBセミナーは、6コース(AからFコース)あり、基礎から応用までを体系的に学ぶことができます。Fコース「インクジェット吐出トラブルと対策事例」では、インクジェット技術の要である信頼性確保のための対策についてご紹介しています。インクジェット実践研修セミナーでは、インクジェットの吐出メカニズムから吐出トラブルまで、実際の装置を用いながら体験・確認いただけます。自社の装置では、吐出トラブルを敢えて発生させることは通常困難でしょうが、本セミナーでは、専門家による説明のもと、実際にトラブルが発生したときの対策方法を具体的に学ぶことができます。

インクジェット実践研修セミナーは、日本で唯一の実践体験セミナーです。

| インクジェットセミナー | |

|---|---|

|

「InkJet Academy WEBセミナー Fコース」はこちらから |

インクジェット技術をものづくりなどの工業分野に応用する際に必要となるインクジェットのノウハウを、実技と講義によるセミナーで確実に習得し、あなたの研究開発で実践するためのプログラムです。 「インクジェット実践研修セミナー」はこちらから |

プロジェクト企画の検討:プロジェクトマネジメント

メンテナンス機構を最適化するためには、ヘッドやインク、基材などの数多くの要素間を跨いだプロジェクトの最適化が必要となります。ほぼ全ての要素技術に精通している当社がまとめ役となって、プロジェクトの全体最適化を推進します。全体を俯瞰し、問題点の本質をあぶり出し、とるべき最良の解決策や方向性を示します。

また、当社では、メンテナンス機構やメンテナンスシーケンスのノウハウを有しているため、メンテナンス動作についての設計コンサルティングも行っています。

研究開発・試作の検討:受託実験サービス

基礎知識をセミナーで得て、プロジェクトの全体最適化をしたとしても、すぐに実験に着手するのは難しいと言えます。本格的な研究開発を開始する前の、味見の実験、つまりFeasibility Studyを行う必要があります。当社の受託実験サービスを利用すれば、短期間で正確な見極めが可能となります。

実験レポートには、実験の方法やデータの見方まで書かれていますので、テーマの可能性判断と同時に実験ノウハウまで入手することができます。

| 受託実験サービス | |

|---|---|

| 液に対して最適なインクジェットヘッドを選定し、そのヘッドを用いて、実際に液を安定吐出できるか検証する試験です。 |

各種パターニングにおける条件を任意に設定し、目的とするパターンが形成可能か評価します。また、目的とするデバイス作製や、指定位置へ液材の塗布・分注をしてサンプルの試作を行います。 |

ご相談、カタログ請求、デモ・見積依頼はこちらから

お問い合わせ・カタログ請求

※ 機密保持契約の有無にかかわらず、 ご相談内容は機密情報として取扱い、第三者には一切開示いたしません。

※ お問い合わせの際には、「よくあるご質問」もご一読ください。