インクジェット法の評価プロセスは大きく4つのフェーズに分けることができます。

その中で計測が必要になるのが微小液滴の吐出と乾燥・成膜の2つのプロセスです。

インクジェットにおいて液滴観察が必須であることがあまり知られていません。インクジェット=プリンターというイメージを多くの方が持っているためか、印刷物でその良し悪しを評価しているケースも見受けられます。

しかし、それらは2次情報であり工業応用においては以下画像のように1次情報であり液滴の飛翔状態を観察し、長期的に安定した飛翔状態を実現することが必要になります。

以下の画像は当社JetMeasureシステムを用いて撮影したものです。

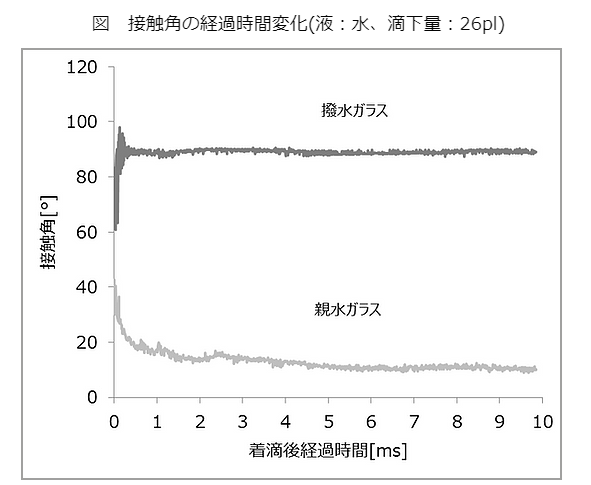

インクジェット法は微小液滴を高速で基板に着滴させる技術です。着滴した基板は数msの時間で基板上での接触角に依存した着滴形状に変化していきます。基板に液が吸収されないケースでは、基板との濡れ性に応じた形状に変化し、その後、液が徐々に揮発していきます。しかし、吸収層がある基板に対しては、上記現象の中に基板への液の浸透動作が加わることで、更に複雑な挙動を示します。

数10μmの液滴がどのぐらいの時間で基板に対して浸透していくか、皆様はご存知でしょうか?浸透時間は動画で確認できる通り、基板状態(吸収層)、液量および液物性に依存します。液と基板の組み合わせに応じて浸透時間はμsオーダーから数msオーダーまで変化します。同じ基板であっても事前の塗布動作によって、基板の表面状態が変化します。同じ箇所への着滴を繰り返していくと、事前に滴下した液が次に滴下した液の浸透を阻害します。このため、ある滴下回数から浸透速度は低下していきます。また、吸収層を形成するポアサイズによって、吸収層内での浸透成分の分離(溶媒成分と溶質成分の分離)も確認できます。これは、吸収層の多孔質膜の孔サイズと溶質の粒子サイズとの関係で分離が起きています。目的とする内容に応じて、液物性や基板状態の制御、選定が重要です。また、その選定次第では、新たな課題が発生するのも微小液滴を扱う上で難しい点かと思います。

当社ではこれら現象を詳細に評価できる着滴解析装置を販売しております。

以下に本装置での測定事例をいくつかご紹介します。