最適なインクジェットヘッドの選び方(全文)

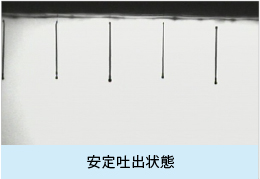

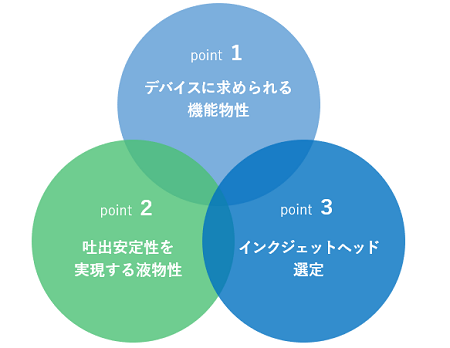

工業応用分野でインクジェットによる電子デバイス開発やプロセス開発を行っていく上での重要なポイントは、①「デバイスに求められる機能物性」と②「インクジェットの吐出安定性を実現する液物性」を同時に実現することです。

これらに加えて、もう一つ重要な項目があります。

それは、③「吐出に用いるインクジェットヘッドの選定」です。

市場にある多くのヘッドの中から、どのメーカーのヘッドを使うか、どの種類のヘッドを使うかは、工業応用を検討するユーザーにとってどれほど重要なことなのでしょうか?

インクジェット応用開発における3つのポイント

最適なヘッドを選ぶ重要性

工業用マルチノズルインクジェットヘッドは、世界で十数社のヘッドメーカーから提供されています。各社、数種~十数種のヘッドを扱っており、非常に多くの工業用ヘッドが市場には提供されています。

同じインクジェットヘッドといっても各社のヘッドには様々な違いがあり、用途によって最適なヘッドは異なります。

多くのヘッドは文字や画像などの印刷用に開発されたため、印刷分野で使う際には仕様書を見て選択すればそれほど問題なく安定吐出を実現できます。

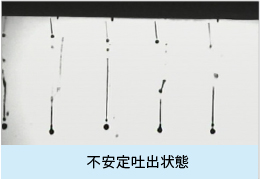

しかしながら、ものづくり等の工業用途で使うとなると、話は違います。なぜならば、本来ヘッドメーカーが想定していない液を使うため、液によっては不安定吐出やヘッドの故障などの様々な問題が生じるからです。

本来は印刷用に開発されている工業用インクジェットヘッドのため、印刷以外の用途で用いる場合には、ヘッドごとの特徴を正確に把握し、目的を実現しやすいヘッドを選定してから研究を始めることが重要です。

間違ったヘッドを選定したがゆえに、研究を開始して数年後に「選定したヘッドでは目的の実現が難しい」という事実が判明した例も見受けられます。

間違ったヘッドと正しいヘッドにおける吐出の違い

最適なヘッドを選ぶ難しさ

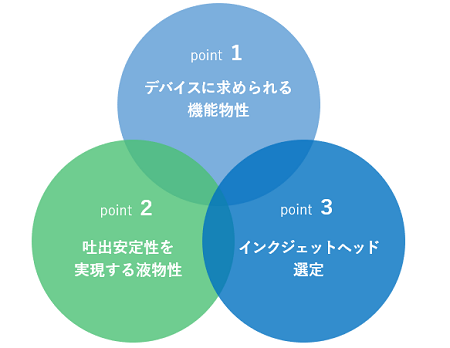

一般的に、インクジェットヘッドの仕様書には「吐出量」「ノズル数」「解像度(ノズルの間隔)」に関する値が記載されています。ヘッドメーカーが開示している仕様書を見ると、細かい違いはありますが、解像度や吐出量など、どのメーカーも似通った値を持っています。現在の主流は、解像度400~600dpi以上・吐出量10pl未満の高解像度・小滴のヘッドです。

では仮に、吐出量に有意な差がなく解像度も同じような場合、どのヘッドを用いてもユーザーが得られる結果に大きな差はないのでしょうか?

残念ながら、答えは「NO」です。

それは、各社ヘッドには仕様書に記載されない違いがあるからです。

インクジェットヘッドの仕様書には様々なデータが記載されていますが、仕様書だけでは読み解けない、大きな差が隠れています。

インクジェットヘッドに関して仕様書から「得られる情報」「得られない情報」

吐出量やノズル数、解像度に関する情報は簡単に入手できたとしても、どの液でどのような特性を発揮できるのか、どの程度の着滴位置精度を出せるのかといった情報に関しては、メーカーごとに開示のレベルが異なっており、詳細な情報の取得は難しい状況です。

また、たとえ同じヘッドメーカーのヘッドであっても、種類ごとにヘッドの構造や構成部材が異なっていたり、吐出特性が大きく異なっています。

結局のところ、多数あるヘッドの仕様書を取りそろえるだけでも大変ですが、それができたとしても、仕様書に記載されていない最も重要な情報は得られていないというのが実情です。

仕様書からは得られない情報

それでは、仕様書に記載されていない重要な情報というのは、最適なヘッドを選定するにあたって具体的にはどのような情報があるのでしょうか。

ここでは、ほんの一例を簡単にご紹介したいと思います。

ヘッド仕様書からは得られない情報の例

- 情報① ヘッドの耐久性

- 情報② 描画精度

- 情報③ 液の導入性

- 情報④ 吐出特性・吐出液滴形状

仕様書に記載された情報が似ていても、ヘッドを構成する部材や構造、吐出原理はヘッドごとに異なります。

このヘッド構成部材・構造・吐出原理など、メーカーが開示していない情報と液の組み合わせによって、得られる結果は変わってきます。

たとえば、ヘッドの耐久性(液への耐性)、サンプル精度(吐出過程でのミスト)、液導入のしやすさ、吐出特性・吐出液滴形状が大きく異なります。

これらの情報は、仕様書には記載がありませんが、実際に開発を進めるにあたっては非常に重要な情報です。

仕様書からは得られない情報① ヘッドの耐久性

各ヘッドメーカーが開発したインクジェットヘッドは、色材インクなどの液を長期間安定吐出できるように部材の選定を行い開発された製品です。そのため、使用する液が異なるとヘッドの耐久性が異なります。

ヘッドの耐久性は、使用する液に依存するため、仕様書の情報からだけでは決して得られない情報です。

ヘッド構成部材

液に対する耐性は、主に構成部材の材質によって異なります。部材の材質により、ヘッドと液との組み合わせ次第で長期安定性に大きな差が生じますし、結果として使用可能な期間が異なります。また、構成する部材が異なるため、取り扱い方法も実はヘッドごとに異なります。

特徴的なのはインクジェットヘッドのノズル面です。ノズル面の表面処理状態はヘッドメーカーによって異なるため、誤った取り扱いを行ってしまうと短期間でノズルプレートの性能劣化が起こります。

このような、液によるヘッド部材へのダメージといったわかりやすい課題だけでなく、液と部材との相性によって長期使用時に吐出特性が影響を受けるケースも存在します。

仕様書からは得られない情報② 描画精度

描画精度が高くなりやすいヘッドは存在しますが、描画精度は、吐出の直進性・液滴の吐出形状・外乱の影響の受けやすさといった複合的な要素によって決定するため、その善し悪しは仕様書に具体的に記載されません。

吐出過程でのミスト(微小液滴)の発生

特に、液の物性とヘッド構造との関係次第で、吐出過程でのミスト(微小液滴)の発生しやすさが異なります。ミストが発生しやすいヘッドと液の組み合わせで描画を行うと、パターンの周辺に微小なミストが付着することになります。小滴ヘッド

吐出量が小さいインクジェットヘッドは描画精度が高いように感じますが、一概にそうとも言えません。吐出量が少ないということは運動エネルギーが小さくなります。その結果、気流に代表される外乱によって着滴位置精度の低下が起こりやすいという課題もあります。回路形成では描画の精度が求められますが、インクジェットを用いた際には、このミストの付着などの描画精度の課題に悩まされるケースが少なくありません。

仕様書からは得られない情報③ 液の導入性

導入性能

インクジェットではヘッドの中に気泡が存在すると安定吐出はできません。そのため、全ノズルを安定して稼働させるためには、ヘッド内に気泡がなく、液が完全に満たされた状態を作る必要があります。

このようにインクジェットヘッド内に液を満たす動作をインク充填や液導入と呼びます。

少量の液で簡単に全ノズルを液で満たせるヘッドと液の組み合わせを「液の導入性が良い」と表現します。

導入性の善し悪しは、液の消費量に影響を与えますが、液の導入性能は一般的にヘッドメーカーから開示されないデータのひとつです。

それは使用する液の表面張力に影響を受けるからです。

導入性能の良いインクジェットヘッドと液の組み合わせの場合、少ない導入液量でインクジェットヘッド内に液を導入できるため、液消費量が少なくなります。

一方で、導入性が悪いヘッドと液の組み合わせの場合、大量に液を消費したり、液が導入できず安定吐出が得られない場合もあります。

この導入性の善し悪しは、ヘッドの構造、液とヘッド内部の材質との濡れ性、液の表面張力などによって決まります。

【 動画1 】 導入性が悪い例

【 動画2 】 導入性が良い例

希少で高価な液を扱う場合、液の消費量は生産コストに直結します。

インクジェット技術では、目的とする箇所に必要な量の液を塗布するため、版や型を使用した製造に比べ、液の使用量が少ないことが特徴です。

導入性が悪いヘッドを用いると、このインクジェットの特徴である液の消費量の少なさを活かしきれないことになります。

仕様書からは得られない情報④ 吐出特性・吐出液滴形状

最後に紹介する仕様書から得られない代表的な情報は、吐出特性です。

仕様書には開示されていませんが、ヘッドの種類や構造に応じて吐出特性および吐出液滴形状が異なります。

基本的にヘッドの構造に応じて液物性との相性は異なります。ヘッドメーカーが想定する液物性と同等の液物性であれば、比較的良好な吐出特性が期待できますが、想定する液物性と異なる液を用いた場合は、吐出特性が大きく変化します。

メーカーが想定する液物性

そもそも、メーカーではどのヘッドも、メーカーの標準インクに合わせて液導入や吐出液滴形状が良好となるように設計されています。そのため、標準インクと異なる液を用いた場合には、吐出能力が大きく異なることになります。各ヘッドメーカーの各タイプのヘッドがどのような液をターゲットに設計されたヘッドであるかを把握し、その情報をもとに自社の液と適性の高いヘッドを選ぶことが重要です。

メーカーが得意とする液物性

同じ液種を対象としたヘッドであっても高粘度液が得意なヘッド、沈降しやすい液が得意なヘッド、小さな粒子が含まれる液が得意なヘッド、乾燥しやすい液が得意なヘッドと、実は細かい特徴がヘッドごとにあります。このような特徴を把握した上で、目的を達成する可能性が高いヘッドを選ぶことが重要です。

ヘッド選定が難しい理由

このような重要な情報を知らないために、研究開発のスタート時に選択を大きく誤ってしまうことが多々あります。

各メーカーのインクジェットヘッドは、仕様書に記載されている特徴以外の大きな違いがあり、どのヘッドを用いるかによって、その後の研究開発のハードルが大きく異なります。

自社の用途に適したヘッドを見つけるのは、2つの点で必ずしも簡単ではありません。

まず「自社の液で実際に吐出してみないとわからない」ということです。

次に「性能面だけでなく、各社には様々なビジネス上の制限や制約がある」ということです。

これらを総合的に判断しなければなりません。

インクジェットヘッドを用いた機器システムを開発する場合、検討の初期段階でインクジェットヘッドを選択する必要性が生じます。

開発の現場においては、各種ヘッドを用いて評価できることが理想ですが、コスト面からそのような対応は難しいため、せめて各社のヘッドの特徴を把握しておくことが重要になります。

効率的なインクジェットヘッドの選定

では、難易度の高いヘッド選定を効率的に進めるには、どのようにすればいいでしょうか。

ヘッド選定のジレンマ

インクジェットによる工業応用を進めるには、まずは目的に合った機能や物性の液開発からスタートします。下の図では、①「デバイスに求められる機能物性の実現」から対応することになります。

機能物性を実現し、インクジェット技術にてその液を扱うと判断された場合、次は②「インクジェットでの吐出安定性のある液物性の開発」、③「吐出に用いるインクジェットヘッドの選定」のフェーズに移ります。

しかしながら、ここで壁にぶつかります。

②の液物性の開発は、③のヘッドが選定されていなければ評価ができません。しかし、③のヘッドの選定を行うには、②の液が決まっていないと最適な選定ができないというジレンマに陥ります。

インクジェット応用開発における3つのポイント

現実的な進め方

では実際にはどうするかというと、②をある程度満たすであろう仮の液材を決め、それに基づいて③の仮のヘッドを選定することです。

特にヘッドの耐液性や液滴体積、適応液物性などを基に、その時点で③最も適したヘッドを選定し、そのヘッドで②を評価します。

そしてその結果に基づいて液とヘッドの適合度を見極めます。

液の大幅な改良が必要になった場合、そこで改めて改良する液に最も適したヘッドを再度見直します。

このように評価の結果をもとに、液の調整とヘッドの選定とを繰り返すのがBESTな方法です。

課題解決

残課題と解決策

しかし現実的には、ヘッドを変更して評価を行うことは、機材やヘッドの入手、ヘッド特性の理解など時間と費用がかかり、現実的には最初に選定したヘッドに合わせて液を作り込もうとします。

これでうまくいく場合もありますが、うまくいかないが諦めずに粘り強く取り組む場合は解のない開発を続けることになります。

最後に、このような液開発の問題を、最短ルートで解決するサービスをご紹介します。

インクジェットヘッドの選定サービス

当社では25年以上に渡って、各社のヘッドを実際に扱い、様々な液の吐出実験を行っています。

当社では25年以上に渡って、各社のヘッドを実際に扱い、様々な液の吐出実験を行っています。

この経験を活かして、ヘッドの仕様書にも載っていない重要な要因まで考慮した上で、研究目的に最適なヘッド選定を行い、レポートにまとめてご提案します。

InkJet Doctor® サービス

インクジェットの研究開発を開始すると、安定して描画ができないなどの課題に直面します。

インクジェットの研究開発を開始すると、安定して描画ができないなどの課題に直面します。

しかし、プロジェクト担当者にインクジェットの専門家がいない場合、問題の原因が見えないため、本質的な対策に気づかないまま表面的な対策に終始してしまい、結果として研究開発が進まず、インクジェット応用を断念するケースが後を絶ちません。

そこで当社では、現象や課題を的確に診断し、対策のご提案までを行うサービスを提供しています。

InkJetプロジェクトマネジメント

インクジェット開発は、ヘッド・インク・基材・装置・パターニングアルゴリズム・信頼性技術など多くの要素技術からなり、気づくと部分最適の集合体に陥ります。

インクジェット開発は、ヘッド・インク・基材・装置・パターニングアルゴリズム・信頼性技術など多くの要素技術からなり、気づくと部分最適の集合体に陥ります。

これでは問題点を総合的に解決できず、各要素間で責任のなすり合いになります。

プロジェクトマネジメントはまさにこの問題を解決すべく、ほぼ全ての要素技術に精通している当社がまとめ役となって、プロジェクトの全体最適化を推進します。

ご相談・カタログ請求・見積依頼はこちらから

お問い合わせ・カタログ請求

※ 機密保持契約の有無にかかわらず、 ご相談内容は機密情報として取扱い、第三者には一切開示いたしません。

※ お問い合わせの際には、「よくあるご質問」もご一読ください。